液氮罐制作工藝對性能的影響

液氮罐的制作工藝直接影響其性能表現,尤其是在儲存、運輸和應用中的安全性與效率。液氮罐通常由高強度的金屬材料和多層絕熱結構組成,其制作工藝的精細程度決定了罐體的保溫性能、耐壓性以及使用壽命。不同的制造工藝不僅會影響液氮罐的熱失效率,還會對罐體的結構強度產生顯著影響,從而決定其在實際應用中的表現。

液氮罐的熱保溫性能與制作工藝

液氮罐的核心功能之一是低溫保溫性能,這與其制作工藝中的絕熱層厚度、材料選擇以及焊接工藝密切相關。在高效的液氮罐中,內外層通常采用不同的保溫材料,常見的如真空層、聚氨酯泡沫以及玻璃棉等。不同保溫層的制作方法會影響最終的保溫效果。例如,在液氮罐的制造過程中,如果真空層處理不當,罐體的熱失效率可能會顯著提高,從而影響液氮的長時間存儲。根據研究,真空層的厚度每增加10毫米,可以減少約5%至7%的熱損失。

具體來說,采用電子束焊接技術而非傳統的手工焊接方法能夠顯著提高液氮罐的密封性,減少氣體滲透和熱交換,這對于保溫性能至關重要。根據一些實驗數據,電子束焊接的液氮罐在長時間儲存下,其液氮蒸發損失率一般低于0.2%/日,而采用手工焊接工藝的罐體,蒸發損失率可能會增加至0.5%/日以上。

結構強度與耐壓性能

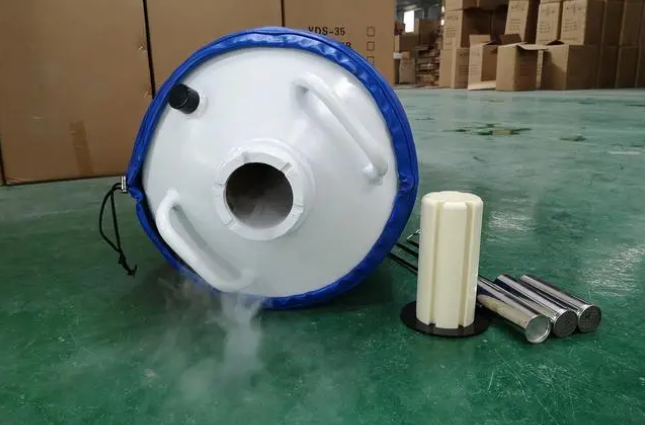

液氮罐通常需要承受相當高的內外壓差,尤其是在充填或使用過程中。因此,液氮罐的外殼材料的選擇和加工工藝至關重要。通常使用不銹鋼(如304、316型不銹鋼)來制作罐體外殼,因為其具有較強的耐低溫性能和抗腐蝕性能。液氮罐的外殼厚度通常為2至4毫米,經過精準的沖壓和焊接工藝后,能夠有效提高其結構強度。

為了確保液氮罐的耐壓性,制造工藝中常常采用計算機輔助壓力測試和應力分析來驗證罐體的結構是否符合規定的安全標準。對于液氮罐來說,內壓一般要求能夠承受至少5倍于正常工作壓力的壓力。具體來說,假設液氮罐的正常工作壓力為0.15 MPa,那么罐體設計應能夠承受至少0.75 MPa的壓力,以確保安全。對于不同尺寸的液氮罐,其結構設計和測試工藝的差異會直接影響其耐壓能力。

制作工藝中的細節影響

在液氮罐的制作過程中,諸如焊接溫度、焊接速度、金屬材料的選擇等細節都會對其最終的性能產生顯著影響。比如,焊接過程中溫度過高可能導致金屬的晶粒長大,從而降低材料的抗壓強度和抗裂性。根據實驗,控制焊接溫度在150至200攝氏度之間能有效保證金屬的韌性,避免出現因焊接溫度過高而導致的熱裂紋。

此外,液氮罐的內部涂層也會對其使用性能產生影響。一些高質量的液氮罐會在內壁涂覆一層特殊的抗氧化涂層,以防止長期使用中因低溫液體與金屬表面反應而產生腐蝕。此類涂層通常需要通過噴涂或電鍍工藝進行精細涂覆,厚度一般控制在0.2至0.5毫米之間,這有助于延長液氮罐的使用壽命,尤其是在極低溫環境中。

液氮罐的壓力測試和極限測試也是制作工藝中的重要環節。這些測試能夠模擬罐體在極端使用條件下的表現,確保其在高壓、低溫等環境下能夠穩定運行。液氮罐在出廠前通常會經歷至少兩輪的壓力測試:一次是靜態壓力測試,確保罐體在靜止狀態下能夠承受最大內壓;另一次是動態壓力測試,模擬實際運輸或使用中的震動和壓力變化。

液氮罐的制作工藝直接決定了其性能表現,涉及到多個方面的細節,包括保溫層、結構強度、焊接工藝和材料選擇等。每個工藝環節都需要精確控制,以保證罐體的高效保溫、耐壓和長期安全使用。通過不斷優化和改進制作工藝,液氮罐的性能在儲存、運輸和應用中能夠得到極大提升,從而確保液氮的安全高效利用。